焊接車間如何合理設(shè)計通風(fēng)降溫方案�����?

1.焊接技術(shù)廣泛應(yīng)用于����,如汽車制造廠、造船廠��,工程建設(shè)等方面����。

2. 焊接是一種勞動強度比較大的工種,且在焊接工藝過程中會產(chǎn)生大量的有毒金屬煙霧��、電焊塵����、有害氣體、輻射熱��、光污染�����,嚴(yán)重影響工作人員和周邊人員身體健康�����,因此必須對焊接車間進(jìn)行通風(fēng)換氣�,排除和稀釋有害物,建立良好的焊接環(huán)境���。

3. 由于廠房的焊接車間一般具有空間高大���、焊接件大小不定、焊接地點不固定��、焊接方式較多等特點��,使得室內(nèi)氣流組織混亂��,污染物較難處理���。因此��,如何經(jīng)濟有效的解決好焊接車間的通風(fēng)除塵問題�,是關(guān)系到生產(chǎn)工作人員身體健康的大問題,以下將對國內(nèi)外焊接車間的通風(fēng)除塵方式進(jìn)行一定的分析和總結(jié)�,供業(yè)內(nèi)人員參考。

4. 通風(fēng)排煙是治理焊接煙塵的一項重要措施����,目前采取的通風(fēng)排煙措施主要有四種:點排煙、局部排風(fēng)�、全面通風(fēng)、置換通風(fēng)�����、全室空氣凈化���。

5. 國內(nèi)外焊接車間煙塵治理方法及原理

全面通風(fēng)凈化系統(tǒng) 全面通風(fēng)也稱稀釋通風(fēng)�,一方面用清潔空氣���,稀釋室內(nèi)空氣物中的有害濃度�,同時不斷把污染空氣排出室外����,使室內(nèi)空氣中有害物濃度不超過衛(wèi)生標(biāo)準(zhǔn)規(guī)定的允許濃度����。 全面通風(fēng)通常以廠房的換氣量或換氣次數(shù)為基礎(chǔ)�,根據(jù)稀釋理論���,將車間內(nèi)有害物濃度沖淡到允許濃度之下所需的全面通風(fēng)換氣量按下式計算

1)通風(fēng)量計算:焊接車間連續(xù)長時間工作�����,焊接煙塵發(fā)塵近似穩(wěn)定狀態(tài)過程�。根據(jù)焊接車間單位時間平均焊條消耗量計算焊接煙塵發(fā)塵量�,計算通風(fēng)量為

L = km/ρy-ρj 公式中,L 為通風(fēng)量���;

k 為安全系數(shù)3~9�,一般取6(與合理的氣流組織有關(guān))�;

m 為焊接煙塵發(fā)塵量,mg/h���;

ρj為送風(fēng)空氣中有害物濃度0mg/m3�;

ρy 為排風(fēng)空氣中有害物濃度,6mg/m3(國家標(biāo)準(zhǔn))���。

2)換氣次數(shù)法計算:

L=nxV (m3/h )

公式中 : L—通風(fēng)量 m3/h

n—換氣次數(shù)�,(次/h) 在大型焊接車間����,根據(jù)煙塵濃度計算選擇通風(fēng)機,一般每小時應(yīng)排風(fēng)10~15次���。��;

V—車間體積( m3)�。

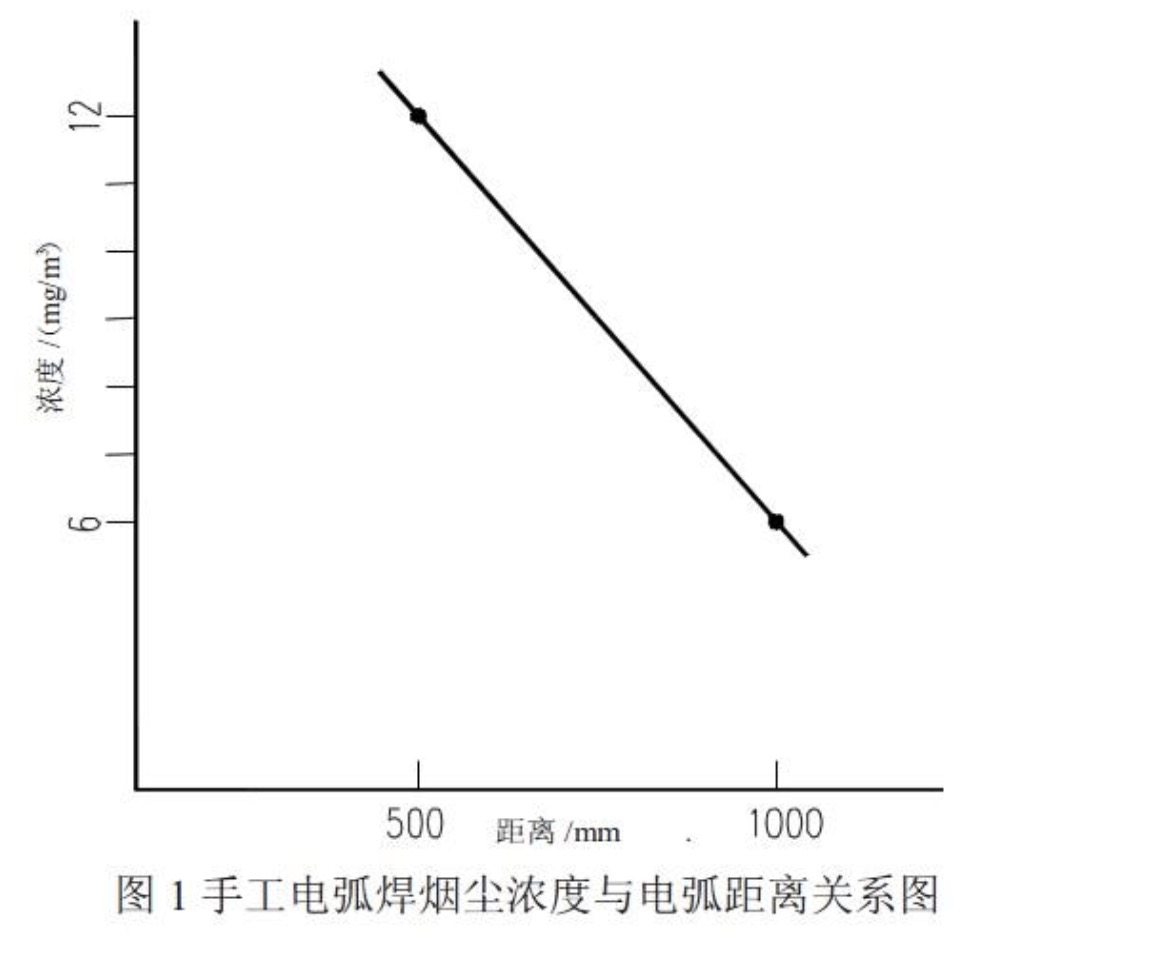

3)焊接過程中煙塵的擴散是一個復(fù)雜的運動過程車間不同位置的焊接煙塵濃度各不相同��,與通風(fēng)氣流方向��、焊接點位置有很大關(guān)系���;焊接煙塵濃度與焊接點距離越近�����,煙塵濃度越高�,在一定距離內(nèi)近似線形關(guān)系,手工電弧焊(鈦鈣型)煙塵濃度與電弧距離見下圖

6.全面通風(fēng)包括自然通風(fēng)和機械通風(fēng)兩種方式。確定焊接車間的通風(fēng)方案時�,一定要根據(jù)具體情況靈活處理,幾種常用的全面通風(fēng)方案如下:

(1) 自然通風(fēng) 自然通風(fēng)不需要消耗動力����,是一種經(jīng)濟的通風(fēng)方式,對于戶外焊接作業(yè)或敞開的空間焊接一般采用自然通風(fēng)方式���。如一些工業(yè)廠房屋頂自然通風(fēng)器��、屋頂天窗就是自然通風(fēng)的應(yīng)用���。但由于自然通風(fēng)易受到室外氣象條件的影響,特別是在風(fēng)力作用很不穩(wěn)定����,所以對于粉塵����、有害氣體等污染物產(chǎn)生的廠房則不大適用�����。

(2) 側(cè)墻上設(shè)置軸流風(fēng)機加自然通風(fēng)器(天窗)排風(fēng) 對車間面積較小的低矮單跨廠房�,在靠外墻的每個焊接工位上部設(shè)置軸流風(fēng)機能起到很好的排風(fēng)效果;屋頂自然通風(fēng)器(天窗)起到加強換氣的作用�。

(3) 設(shè)置誘導(dǎo)風(fēng)機、自然通風(fēng)器(天窗或屋頂風(fēng)機)排風(fēng) 通過安裝誘導(dǎo)風(fēng)機以一定噴射角的通風(fēng)方式����,引射室內(nèi)焊接煙氣流向上流動,zui后經(jīng)自然通風(fēng)器(天窗或屋頂風(fēng)機)排出室外���。

(4) 屋頂風(fēng)機送排風(fēng)方式 在焊接車間的屋頂設(shè)置送排風(fēng)機����,把車間內(nèi)焊煙排出室外�����,達(dá)到使車間煙塵濃度降低的目的。

(5) 吹吸式通風(fēng)方式 吹吸式通風(fēng)是由單股吹出氣流和單股吸入氣流復(fù)合而成的通風(fēng)氣流�����,因而是一種能有效控制污染源擴散�����。

7. 目前《焊接作業(yè)廠房采暖通風(fēng)設(shè)計規(guī)范》還正在編制�,現(xiàn)在焊接作業(yè)廠房采暖通風(fēng)排煙設(shè)計應(yīng)該遵守現(xiàn)有的

《 采暖通風(fēng)與空氣調(diào)節(jié)設(shè)計規(guī)范》GB50019-2003以及

《建筑設(shè)計防火規(guī)范》GB 50016—2006,

《通風(fēng)與空調(diào)工程施工質(zhì)量驗收規(guī)范》GB 50243-2002��。

《工業(yè)企業(yè)設(shè)計衛(wèi)生標(biāo)準(zhǔn)》GBZ 1-2010

《工作場所有害因素職業(yè)接觸限值》GBZ 2-2007

焊接車間按火災(zāi)危險性等級屬于丁類廠房�����,按照《建筑設(shè)計防火規(guī)范》9.1.3中的規(guī)定:任一層建筑面積大于5000平方米的丁類廠房應(yīng)該設(shè)置排煙設(shè)施��。如何有效解決焊接車間的通風(fēng)與排煙問題�,并妥善處理兩者關(guān)系����,是目前此類車間設(shè)計的一個重點。

8. 通風(fēng)除塵系統(tǒng)設(shè)計的原則 �����, 通風(fēng)方式選擇 焊接車間的除塵有多種方法,如改變工藝流 程����、采用低粉塵量焊接材料、全封閉焊接��、機械化 操作�、通風(fēng)除塵等。采用車間通風(fēng)的方式來降低 粉塵濃度是目前比較經(jīng)濟而且可行的方法�。

9.當(dāng)前,一般車間的通風(fēng)方式有2種? :全面通 風(fēng)和局部通風(fēng)�����。全面通風(fēng)是對整個車間進(jìn)行通 風(fēng)��,通過稀釋或換氣的方式降低粉塵濃度�����,而局部 通風(fēng)則是在粉塵發(fā)散點設(shè)置抽風(fēng)罩����,收集粉塵��,并 通過風(fēng)管路等設(shè)施進(jìn)行相關(guān)處理后進(jìn)行排放����。相 對而言��,全面通風(fēng)需要較多的通風(fēng)量���,能耗相對較 高���,而且對需要降低粉塵濃度的作業(yè)點—— 工人 呼吸帶區(qū)域粉塵濃度的降低效果不是很好;而局 部通風(fēng)則能耗少����,抽風(fēng)罩幾乎直接設(shè)置在粉塵發(fā) 散點,對工人呼吸帶粉塵濃度的降低效果明顯�。 因此在有條件的情況下焊接車間通風(fēng)除塵方式的選擇上盡量選用局部通風(fēng)的方式�����。

10. 全室空氣凈化:

11. 局部通風(fēng)凈化系統(tǒng): 全面通風(fēng)風(fēng)量大�����、消耗電能多、運行費高����,冬季運行因

需要供暖,耗電量更大����,而且不能完全改善工人呼吸時空氣中的煙塵濃度,所以國內(nèi)外大量采用局部通風(fēng)方式�����,即在焊接作業(yè)點附近設(shè)置排煙罩�,不等煙塵擴散就把它排走,這樣所需要的排風(fēng)量約為全面通風(fēng)排風(fēng)量的1/3~1/4���,而且排煙效果好��,從根本上減少了焊工吸入焊煙的問題����。 局部排風(fēng)系統(tǒng)主要由排風(fēng)罩���、風(fēng)管���、凈化裝置和風(fēng)機組成���,其設(shè)計關(guān)鍵要根據(jù)工藝要求和場地情況確定排風(fēng)罩的形式,了解罩口附近流暢�、濃度場的分布及制定相應(yīng)的控制風(fēng)速。

適用于收集焊接煙塵的排風(fēng)罩主要有三種類型:外部吸氣罩(包括側(cè)吸罩和下部吸氣罩)���、上部吸氣罩����、焊接室(一種大型吸氣通風(fēng)柜)����,具體形式可以參考《暖通空調(diào)設(shè)計選用手冊》。 此外�,還應(yīng)為焊接工人提供一個熱舒適環(huán)境。因此�,焊接車間通風(fēng)設(shè)計應(yīng)采用局部排風(fēng)加局部送風(fēng)形式。

(1) 局部排風(fēng)排風(fēng)罩的風(fēng)量計算 側(cè)吸罩排風(fēng)量計算公式為L=0.75?Vx?(5X2+A)?3600 m3/h,式中X為焊點離側(cè)吸罩口距離(m);A為罩口面積(m2);Vx為焊接點水平吸入速度(m/s),有關(guān)資料推薦Vx為0.5~1.0 m/s,但考慮橫向氣流干擾及操作方法影響等因素,建議?����。郑鵀?.0~1.2m/s����。 上部排風(fēng)罩排風(fēng)量計算公式為L=3600Vo?A m3/h,式中F為罩口面積,Vo為罩口平均風(fēng)速,四邊敞開Vo=1.05~1.25 m/s;三邊敞開Vo=0.9~1.05 m/s;二邊敞開Vo=0.75~0.9 m/s;一邊敞開Vo=0.5~0.75 m/s。 焊接室排風(fēng)量計算公式為L=Vc?A?3600 m3/h�,式中A為罩口面積(m2); Vc為焊接點水平吸入速度(m/s),建議Vc=0.7 m/s����。

(2) 局部送風(fēng)風(fēng)量計算 工人在焊接作業(yè)時,夏季要承受高溫焊件的熱輻射,冬季因排風(fēng)造成大量冷空氣進(jìn)入工作區(qū),因此應(yīng)向工作區(qū)送風(fēng),為焊接工人營造一個熱舒適的工作環(huán)境。過渡季節(jié)直接送室外新風(fēng),冬夏兩季應(yīng)采用空調(diào)送風(fēng),空調(diào)送風(fēng)溫度20℃左右,工作區(qū)送風(fēng)風(fēng)速1.5 m/s以上,送風(fēng)量大小按風(fēng)量平衡進(jìn)行計算,送風(fēng)口出風(fēng)方向應(yīng)設(shè)計成可調(diào)����。 (3) 局部通風(fēng)凈化裝置 目前,國內(nèi)外焊接煙塵的治理凈化裝置向成套性��、組合性��、可移動性�����、小型化�����、省資源方向發(fā)展����,其主要裝置有:固定式上部排氣裝置����、移動式吸煙凈化裝置��、小型機組凈化裝置�、便攜式袖珍煙塵抽煙機、抽氣式焊接工作臺�����。

12.置換通風(fēng)系統(tǒng) 置換通風(fēng)系統(tǒng)(低紊流系統(tǒng))是指把送風(fēng)口設(shè)置在房間底部��,采用低紊流��、低速度的送風(fēng)方式���,將空氣直接送入工作區(qū)�,并在地板上形成一層較薄的空氣湖����,隨著對流空氣的向上流動,帶動污染空氣由設(shè)置在房間頂部的排風(fēng)口排出室外的通風(fēng)方式。置換通風(fēng)的送風(fēng)速度約為0.25m/s左右�,送風(fēng)的動量很低以致對室內(nèi)主導(dǎo)氣流無任何實際的影響�,具有效率高、節(jié)省能量等特點�。置換通風(fēng)可以加大溫度梯度,從而增強在工藝操作過程中熱力作用所產(chǎn)生的抽力�����,與普通的稀釋有害物的通風(fēng)方式相比����,可以節(jié)省50%的空氣量。 焊接煙塵的特性比較符合用置換通風(fēng)這種氣流組織形式排出���,可以保證人在工作區(qū)能呼吸到清潔空氣��。 此外�,焊接煙氣的有效治理還可以從工藝方面的改革(采用無煙塵或少煙塵的焊接工藝����、開發(fā)和使用低塵和低毒焊接材料、提高焊接過程機械化自動化程度)和加強個人防護方面(個體防護面具���,此種方式國內(nèi)外主要用于無法實施通風(fēng)治理方案情況下的焊接,它只能作為各種治理方法的zui后手段入手)�����。

由此可見焊接車間是比較符合以上特征��。

焊接車間降溫方案,焊接車間車間降溫設(shè)計����,焊接車間降溫,焊接車間通風(fēng)降溫

13. 總結(jié)語

1)焊接車間焊接煙塵的治理影響因素很多���,焊接煙塵的治理必須與焊接工藝相配合�,針對不同的焊接產(chǎn)品及焊接工藝����,采取有效的通風(fēng)、凈化方式�����。

2) 多聯(lián)跨廠房應(yīng)采用局部排風(fēng)與全面通風(fēng)等多元化通風(fēng)方式�����。有組織自然排風(fēng)(屋頂自然通風(fēng)器或閉風(fēng)天窗),設(shè)置機械送�����、排風(fēng)��,機械排風(fēng)����,排風(fēng)口位置應(yīng)靠近焊接煙塵zui大濃度帶�,能有效改善工作區(qū)空氣品質(zhì)。

3)焊接車間通風(fēng)合理的氣流組織����,是保證工作區(qū)空氣品質(zhì)的關(guān)鍵。